Erfahrungen aus mehr als sechs Jahrzehnten haben Tonfunk zu einem kompetenten Anbieter komplexer Produktionsdienstleistungen als EMS gemacht. Namhafte Kunden aus der Medizintechnik, Automobilindustrie, Computer- und Industriegüterindustrie und vielen weiteren Branchen vertrauen auf die Qualität und Zuverlässigkeit aus dem Hause der Tonfunk Gruppe.

Das Leistungsspektrum umfasst Musterbau und NPI, Einzelfertigung und Großserienproduktion. Tonfunk kann kurzfristig Bedarfsspitzen ebenso realisieren, wie langfristige Produktionsstrategien umsetzen.

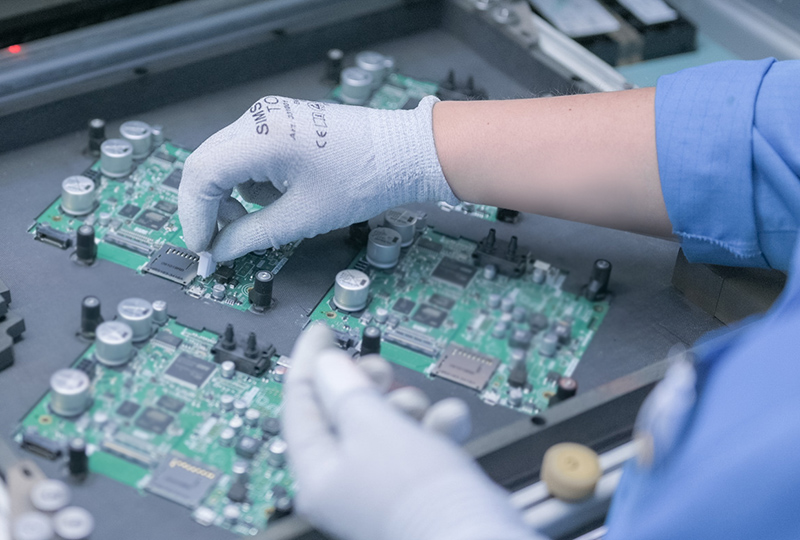

Surface Mounted Technology ist die Basistechnologie jeder modernen Elektronikfertigung. Sie steht für eine hohe Integrations- und Fertigungsqualität mit kurzen Fertigungszeiten. Die Bandbreite unserer Fertigungsmöglichkeit umfasst alle am Markt verfügbaren Bauteilformen.

THT steht für „through-hole technology“ und bedeutet die Bestückung von Leiterplatten mit bedrahteten Bauteilen durch metallisierte Löcher in der Leiterplatte. Die Kombination von ganz kleinen empfindlichen Bauteilen und großen Bauteilen mit hoher Wärmekapazität bringt große technologische Herausforderungen. Deshalb setzt die Tonfunk GmbH Ermsleben auf modernste Maschinen bei der Umsetzung verschiedenster Lötverfahren.

Alle bei Tonfunk zum Einsatz kommenden Löttechnologien sind sowohl RoHS-konform als auch als bleihaltige Lötprozesse verfügbar. Damit sind wir in der Lage, auch besonders zuverlässige Infrastrukturelektroniken herzustellen.

Für weitere Verfahren kommen Sie gerne mit uns in ein persönliches Gespräch.

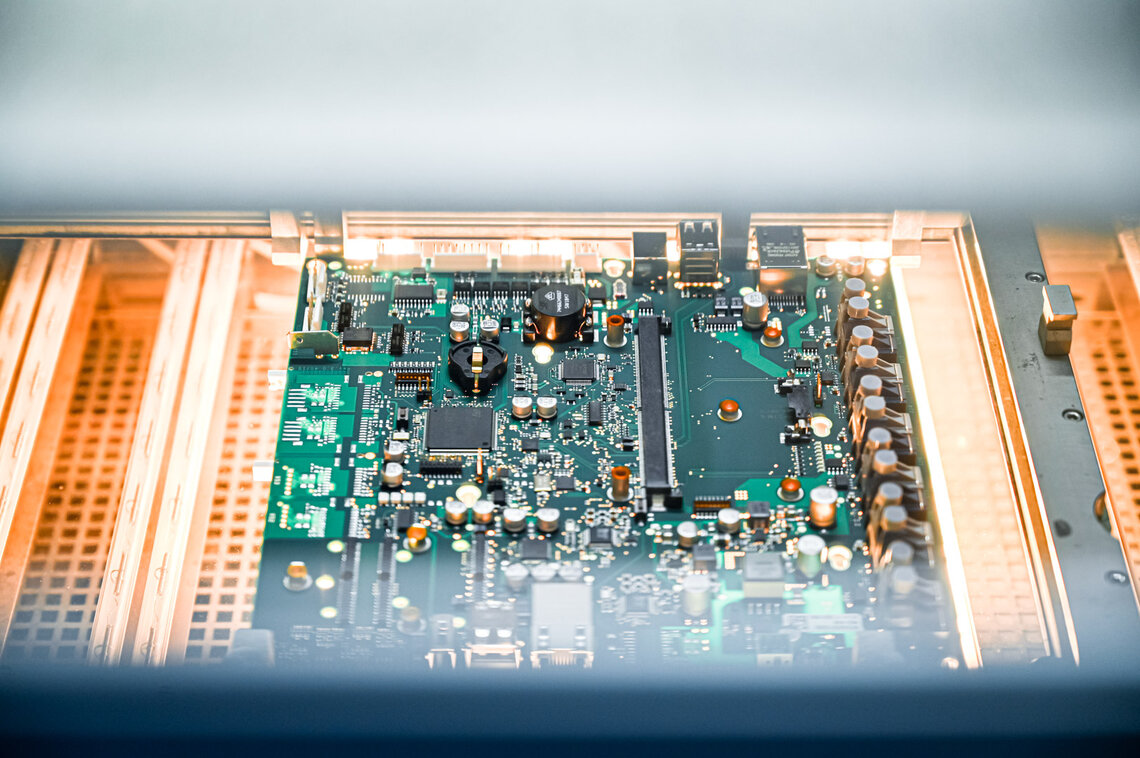

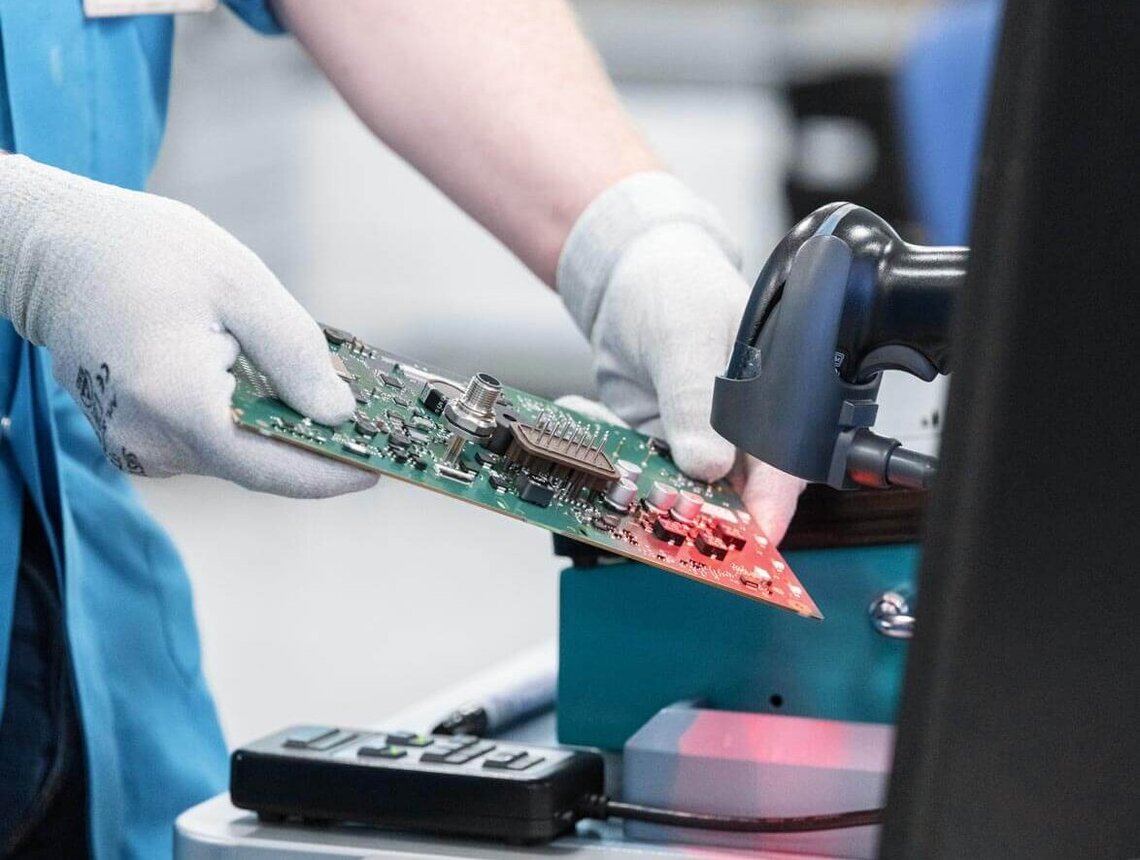

Als EMS-Dienstleister verfolgen wir das Ziel einer höchstmöglichen Testabdeckung, damit keine Mängel unentdeckt bleiben. Gleichzeitig muss die Prüftiefe mit Blick auf die Kosten auch sinnvoll sein. Dabei erfolgen die Qualitätskontrollen prozessbegleitend, um Fehler frühzeitig zu erkennen und die Prozesse weiter zu optimieren. So kann bei stabilen Prozessen die Prüftiefe verringert und der Aufwand reduziert werden.

Wir erhöhen die Testabdeckung und senken die Prüfkosten, indem wir je nach Produkt und Stückzahl eine angepasste Kombination unterschiedlicher Prüfverfahren aus optischen, ICT- und Funktionstests anwenden. Die Pastendruckkontrolle (SPI) und die automatische optische Inspektion (AOI) sind für 100 % der Baugruppen obligatorisch. Bei Bauelementen mit verdeckten Lötstellen wie bei BGA- oder QFN Gehäusen wird zusätzlich die Röntgeninspektion (X-Ray) eingesetzt. Beim In-Circuit-Test (ICT) können unter Verwendung eines Prüfadapters unterschiedliche Prüfungen erfolgen. Das reicht vom klassischen ICT über die Programmierung, den im Testsystem integrierten Boundary-Scan bis zum Funktionstest bei Nutzung eins Mehrstufenadapters. Bei kleineren und mittleren Stückzahlen wird ein klassischer Bauteiltest über Flying-Probe-Tests (FPT) durchgeführt. Mit Funktionstests werden ganze Funktionseinheiten der Baugruppen überprüft.

Tonfunk begleitet Sie bereits bei der Produktentstehung und entwickelt ein individuelles Testkonzept.

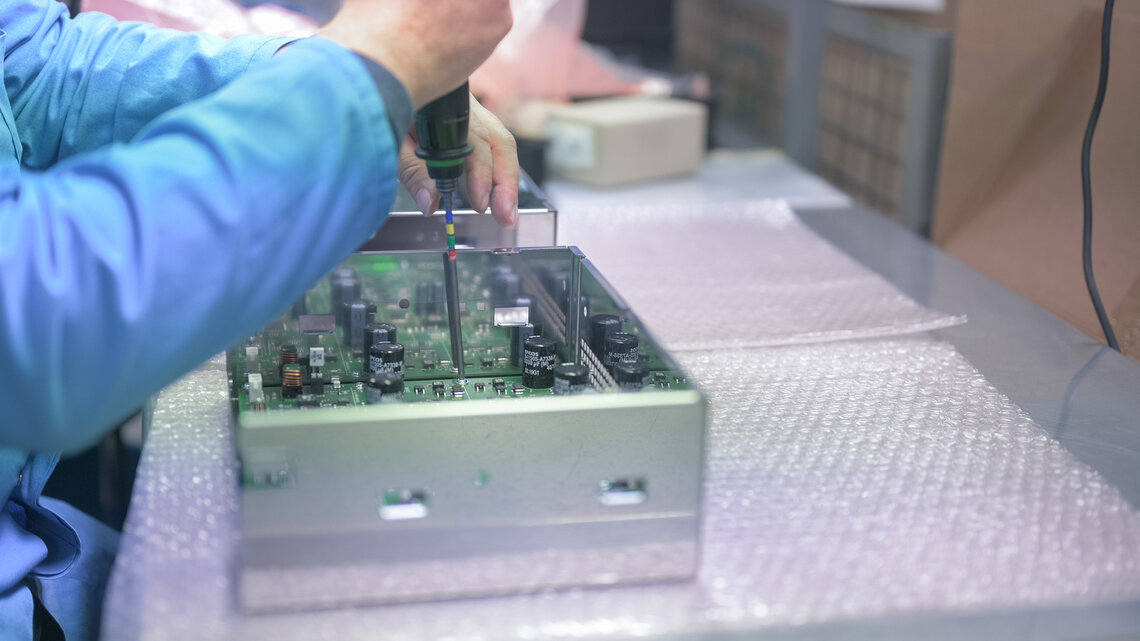

Wir montieren und kombinieren elektrische, elektronische, elektromechanische und mechanische Subsysteme zu Ausliefereinheiten eines auf Kundenwunsch abgestimmten Integrationsgrades. Das Laserbeschriften von Gehäusen ist auch ein Prozess, auf den Sie bei uns zurückgreifen können.

Die Produkte werden in kundenspezifischen Verpackungen auch mit Zubehörteilen komplettiert und versendet. Eine Direktlieferung in Ihre Fertigungseinrichtungen weltweit sowie auf Wunsch auch an Ihre Endkunden gehören zu unserem Servicepaket.

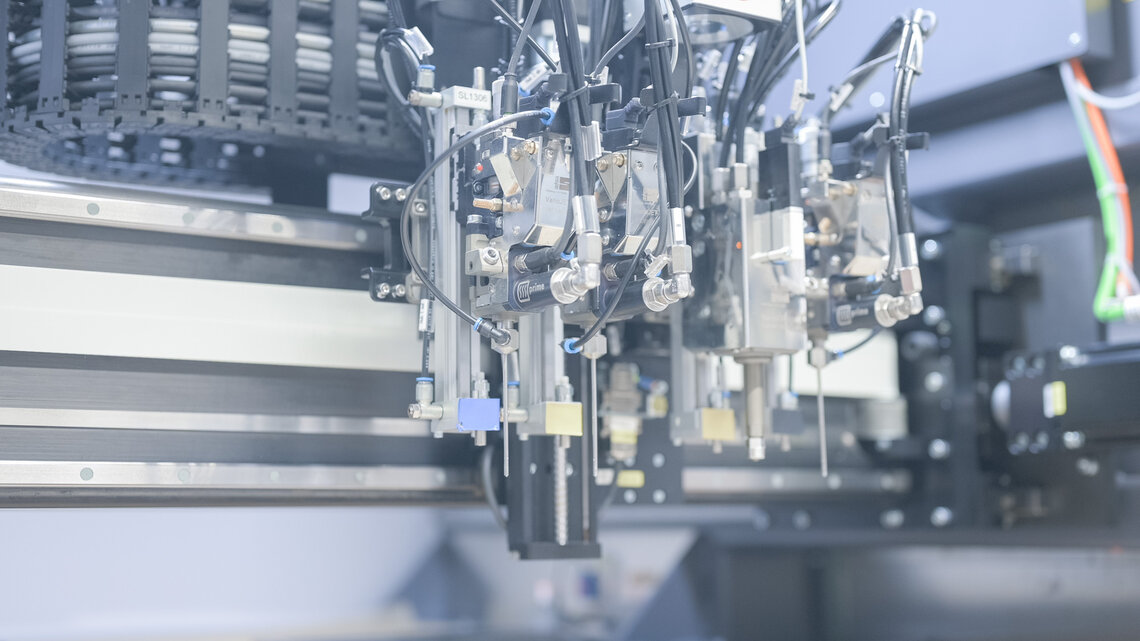

Ein wichtiger Bestandteil heutiger Elektronikprodukte ist der technische Schutz der Komponenten vor Umwelteinflüssen. Aus diesem Grund bieten wir als Full-Service-Dienstleister die Beschichtung und den Verguss der Elektroniken mit den verschiedensten voll- und teilautomatischen Lackier- und Vergusssystemen an.

Wie alle unsere Dienstleistungen ist auch diese als Einzelkomponente aus einer abgeschlossenen ESD-Umgebung erhältlich.

Tonfunk nutzt eines der führenden, ganzheitlich integrierten Traceability-Systeme der Firma CompControl. Die Rückverfolgbarkeit der einzelnen Bauteile und Prozesse auf jedes einzeln gefertigte System als Unikat ist damit möglich.

Unser prozessübergreifendes CAQ System der Firma IQS unterstützt uns von der FMEA bis zur Qualitätsüberwachung unserer Fertigungsabläufe und Produkte.

Bei nicht-angeschlossenen Systemen erfolgt die Prozess- und Fehlerdatenerfassung unterstützt durch unser eigenes Produkt, das MoPad.

Die Kombination ermöglicht eine transparente Produktion und eine prozessbegleitende Online-Fehlererkennung.

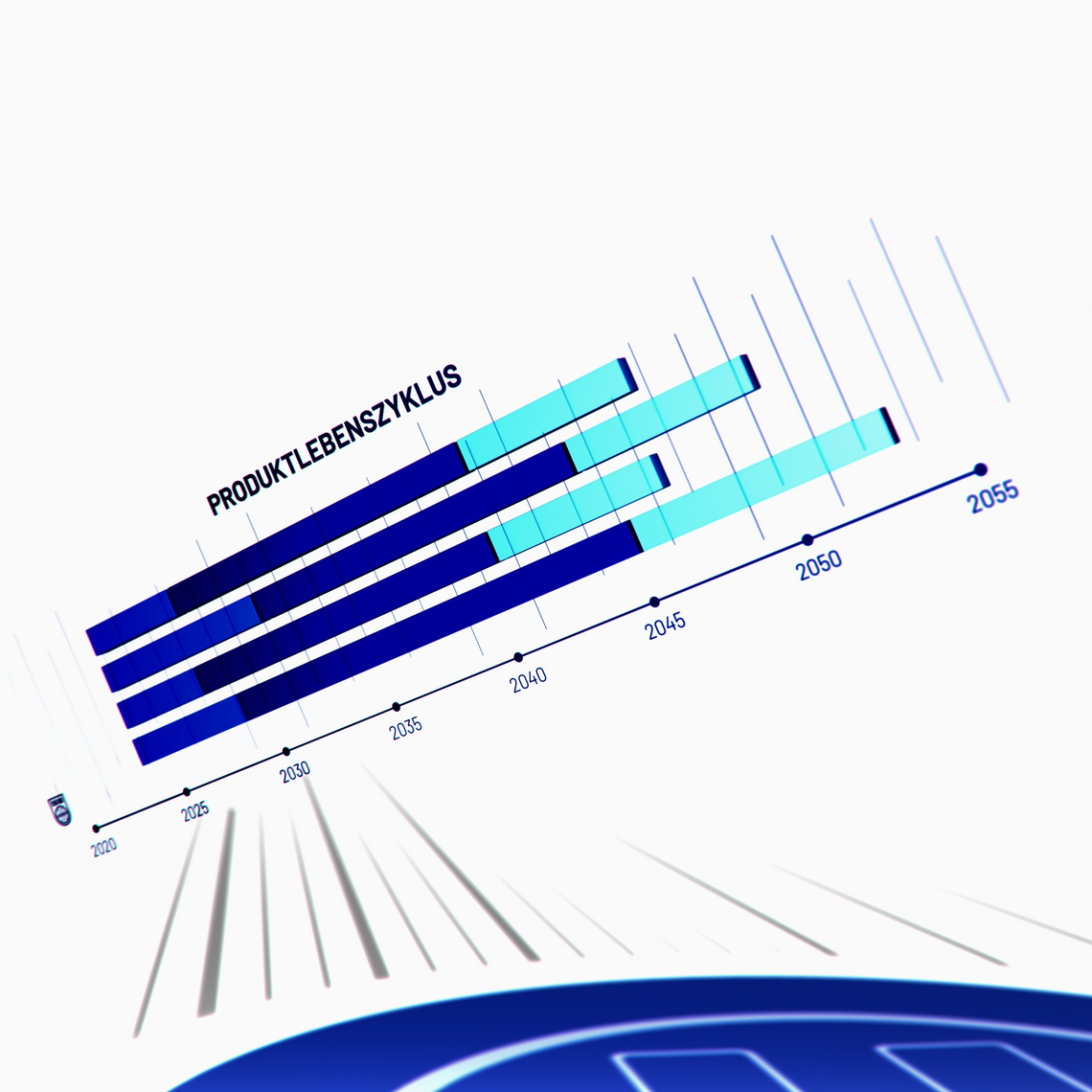

Obsolescence Management bezeichnet einen strukturierten und kontrollierten Managementprozess zur Prognose und Reduzierung der Auswirkungen von Produkt-Obsoleszenz. Die Obsolescence-Management-Strategie von Tonfunk schützt Ihre Produkte vor unerwarteten Änderungen und Abkündigungen. Der Einstieg in unser Obsolescence Management ist völlig unkompliziert und in allen Phasen des Produktlebenszyklus möglich, sodass Ihre Baugruppen vor zukünftigen Ereignissen geschützt sind.

Unser Obsolescence Management schützt Sie vor folgenden Marktrisiken:

In volatilen und dynamischen Zeiten treten vermehrt Marktrisiken auf, für die ein strukturierter Managementprozess erforderlich ist. Somit können Sie Ihre Produkte durch ein aktives Obsolescence Management vor folgenden Risiken schützen:

Sprechen Sie gerne mit uns, wir finden Lösungen.

Wir sind Mitglied im Industrie-Interessenverband COGD (Component Obsolescence Group Deutschland) e.V. und kooperieren dort mit anderen Unternehmen, um das Life Cycle Management unserer Produkte zu optimieren. Dadurch profitieren wir von der Vernetzung mit anderen Experten, sowie von regelmäßigen Updates zu Trends und Entwicklungen im Obsolescence Management.

Unsere Kunden stehen in der Time-to-Market oft unter großem Zeitdruck. Zwischen der innovativen Idee und dem fertigen Produkt nimmt der Musterbau eine zentrale Rolle im Entstehungsprozess einer Elektronik ein.

Wir helfen bereits in der Entwicklung die Anforderungen an das Design for Manufacturing und das Design for Testability zu berücksichtigen. Wir gehen hier möglichst unbürokratisch vor und weisen proaktiv auf Verbesserungsmöglichkeiten hin. Vom schnellen Engineering Sample bis zu seriennahen Mustern können Sie immer zu 100% auf uns vertrauen. Die ersten Muster und Prototypen bauen wir schnell, flexibel und qualitativ hochwertig auf unseren Serienfertigungsanlagen bei gleichzeitiger Prozesserprobung. Dabei richten wir unsere Prozesse komplett auf die Anforderungen und Vorgaben unserer Kunden aus. Wenn das verbleibende Zeitfenster es verlangt, fertigen wir auch über Nacht. Unsere Fertigung arbeitet dreischichtig und ist somit 24 Stunden für Sie im Einsatz.

Gerade die Aufrechterhaltung der Ersatzteilversorgung birgt verschiedene Herausforderungen, da unsere Kunden Ersatzteile oft für viele Jahre gewährleisten müssen. Eine besondere Herausforderung stellt die Materialverfügbarkeit dar, da verschiedene Komponenten einen wesentlich kürzeren Produktlebenszyklus zu Ihrem gewünschten Ersatzteilversorgungszeitraum haben. Darüber hinaus sind die Fertigungsprozesse und Fertigungsanlagen adäquat vorzuhalten. Ältere Prüfsysteme müssen sehr sorgfältig im Betrieb gehalten sowie gewartet und kalibriert werden.

Serviceumfang: